Projetos Técnicos de Filtração

Os Projetos Técnicos de Filtração visam a identificar quais são melhores procedimentos técnicos para o tratamento de fluidos de processos, buscando assim incrementar a melhoria na qualidade do produto final. Além disso, os Projetos Técnicos de Filtração ajudam a identificar as falhas no processo de filtração e propor melhorias para otimização.

CARACTERÍSTICAS TÉCNICAS:

Filtro de Pré-Capa é um sistema que filtração que opera sob pressão hidráulica, e que tem a finalidade de remover os sólidos insolúveis em suspensão em meios líquidos em geral, como células de leveduras e moléculas ou agregados de proteína, responsáveis pela turbidez. Utiliza como elemento filtrante: diatomáceas (algas marinhas calcinadas); terra infusórias (perlitas) proveniente de rochas vulcânicas; e, celuloses, etc., todos possuindo granulometrias variáveis de 5 a 100 micron.

Especificado para filtração de caldos açucarados, sucos em geral, cervejas em escala industrial, vinhos, vinagres, etc.

Trata-se de um sistema para filtrações de grau fino, uma vez que os elementos filtrantes possibilitam através da pré-camada formada pela recirculação de líquidos entre o corpo do filtro e o tanque de pré-capa, um septo filtrante com espessura aproximada de 3,0 mm e grau de filtração para retenção de partículas na ordem de 1,0 micron.

Durante o processo de filtração são agregados no meio liquido a filtrar meios filtrantes, que possibilitam a manutenção da porosidade do septo filtrante, aumentando assim a longevidade do processo de filtração.

Consiste em um tanque de filtragem cilíndrico vertical, onde internamente estão colocadas as placas verticais apoiadas em tubo coletor. As placas filtrantes possuem normalmente formato retangular, sendo totalmente desmontáveis, fabricadas com tecido especial filtrante, e uma tela de apoio para evitar o fechamento do tecido. As tampas inferior e superior do tanque são fabricadas no formato toriesférico ASME 10%, dotadas de um braço articulável com um cilindro pneumático cada uma, para basculamento.

Dispõe de um tanque de formação de pré-capa, com formato cilíndrico vertical, com tampa de encaixe e fundo toricônico, apoiado sobre dois pés e base, interligando os sistemas existem tubulações e conexões de processos e transferência do meio liquido através de bombeamento hidráulico.

Possui uma base de apoio para todo o conjunto, executada em perfis de chapa.

O sistema filtro de pré-capa em questão é dotado de controles de automação industrial, constituído por: instrumentos de medição e controle de processos (válvulas automatizadas com acionamento pneumático dos tipos "ON/OFF" e "CONTROLE PROPORCIONAL", medidor e transmissor de vazão instantânea, turbidimetro e manômetro diferencial); PLC e sistema supervisório, que permitem em tempo real os registros e controles das pressões de filtração, padrão de filtração desejado, vazões de processos, tempos de filtração, e a obtenção do ciclo de filtração desejado (saturação do meio filtrante).

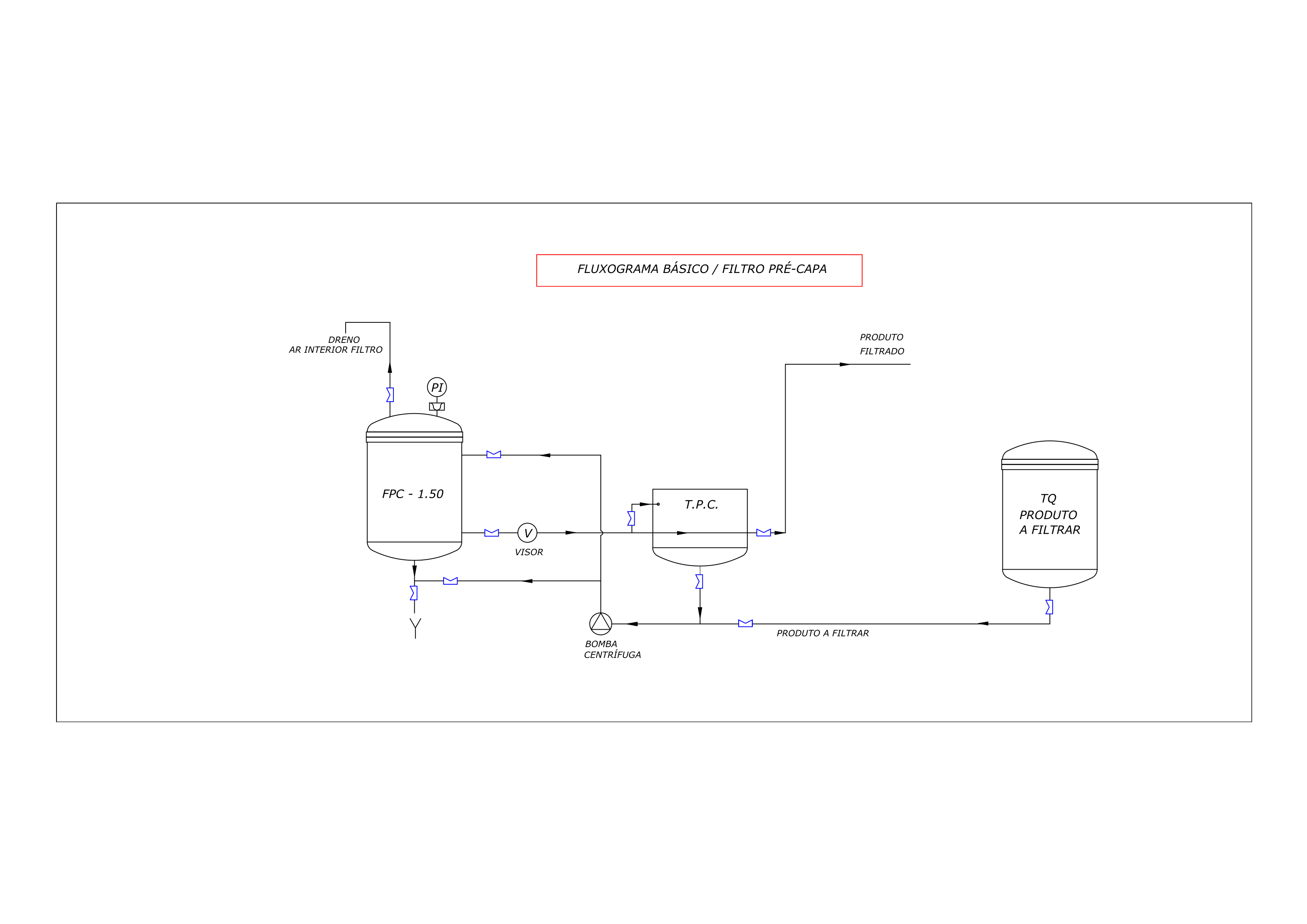

Fluxograma de Processos: Filtro Pré-capa

A operação unitária de filtração – filtro de placas verticais com pré camada

Introdução

Como ilustrado na figura 1, a filtração é uma operação em que uma mistura heterogênea de um líquido e de partículas sólidas se separam em seus componentes, graças ao concurso de um meio filtrante que permite a passagem do líquido, mas retém as partículas sólidas.

Figura 1 – Ilustração da operação unitária de filtração

Em todos os tipos de filtração, a mistura flui devido a uma ação impulsora, como a gravidade, a pressão ou a força centrípeta. O meio filtrante retém e suporta as partículas sólidas que vão formando o manto poroso, a torta, sobre a qual se superpõem extratos sucessivos, na medida em que o líquido vai atravessando a torta e o meio filtrante.

O processo de filtração pode ser conduzido a vazão constante ou a pressão constante. O final da filtração é determinado quando a vazão do produto estiver abaixo de um limite economicamente viável ou, quando o bolo filtrante estiver com a espessura máxima admissível.

Como o projeto de filtros é feito com base em ensaios com modelos em escala reduzida, deve-se dispor de equações matemáticas envolvendo os parâmetros determinados experimentalmente e vinculados a otimização do processo, isto é, a qualidade do filtrado obtido. As equações assim geradas servem para o cálculo de filtros com áreas até 100 vezes maiores do que a do filtro de teste utilizado.

A velocidade de uma operação de filtração é sempre dada pela relação fundamental:

O filtro de pré capa

O filtro de pré capa, da figura 2, adota um sistema de filtração que opera sob pressão e de forma descontínua ou em bateladas. Com dois filtros, interconectados com o mesmo tanque de pré capa, pode-se ter uma operação de filtração contínua.

As placas filtrantes encontram-se no interior de um vaso cilíndrico vertical. Os tampos são toro esféricos fixados ao costado por meio de grampos de fechamento rápido e com basculamento que pode ser facilitado até por cilindros pneumáticos.

Figura 2 – Filtro de pré capa

O tanque de pré-capa, que é normalmente oferecido com o filtro, facilita a preparação da pré camada. As tubulações de interligação são dotadas de válvulas que podem ser operadas manual ou automaticamente.

O filtro é muito compacto em relação à área disponível já que as placas verticais são utilizadas pelos dois lados, garantindo altas taxas de filtração.

O espaçamento entre as placas permite a adição de grandes quantidades de auxiliar filtrante, necessário no caso de fluidos com grande quantidade de coloides ou de sólidos. Esse espaçamento entre placas permite, também, a filtração de várias bateladas com a mesma pré-capa.

Com esse filtro é possível o reaproveitamento do fluido retido em seu interior após o termino do processo de filtração. Além do mais, o sistema CIP de lavagem e tampos de abertura rápida baixam o custo de operação.

Existe ainda a possibilidade da variação de frequência do motor da bomba que otimiza a operação desde a formação da pré capa até o final da filtração.

2.1) As várias etapas do processo de filtração

Como mostra a figura 3, a adição de auxiliar filtrante no líquido a filtrar, permeabiliza a torta, evitando a formação de uma torta compacta que iria provocar a sua rápida saturação.

Figura 3 - A pré capa e a torta em formação

Embora sinuosos e irregulares, os canais da torta são de pequeno diâmetro e por isso, o escoamento do filtrado pelo seu interior será laminar.

Assim, as equações utilizadas para o cálculo da perda de carga por atrito em tubos são válidas para o escoamento através de meios porosos. Desta forma, todo o modelo matemático é baseado nas expressões de Darcy e Poiseville.

A figura 4 mostra a etapa de formação da pré camada ou pré capa.

Figura 4 – Circulação do fluido entre o tanque e o filtro na formação da pré capa

A figura 5 indica a passagem do produto pelo filtro durante a etapa de filtração

Figura 5 – Passagem do produto durante a filtração

A filtração é uma operação unitária bastante sensível a otimização, advindo daí vantagens que justificam o emprego de um modelo matemático. A otimização procura atender dois objetivos principais: a capacidade máxima de filtração e o custo anual mínimo de produção.

A figura 6 mostra a etapa de limpeza do filtro.

Figura 6 – A circulação durante a etapa de limpeza do filtro e a retirada da torta

2.2) O equacionamento do processo de filtração

Constatou-se que a espessura da camada depositada sobre a tela varia de forma diretamente proporcional com o aumento da massa de auxiliar filtrante, como indica a figura 7.

Figura 7 – Variação linear da espessura da torta com a quantidade de auxiliar filtrante

Por outro lado, a resistência oferecida pela pré capa aumenta com o acréscimo da massa de auxiliar que, portanto, deve ser ideal para facilitar a incompressibilidade da camada depositada sobre a tela e a passagem do fluido. Como se observa na figura 8, a perda de carga aumenta com o tempo de filtração, tendendo a se estabilizar.

Figura 8 – Comportamento da perda de carga durante o processo de filtração

Como ilustra a figura 9, a vazão decresce com o tempo de filtração, portanto, existe uma vazão, que pondera a saturação do filtro com aspectos econômicos envolvidos no processo, a partir da qual é preferível estabelecer o fim da filtração.

Figura 9 – Decréscimo da vazão com o tempo

2.3) Parâmetros necessários para a extrapolação (scaleup)

Para a extrapolação de uma filtração otimizada em laboratório, são necessárias as seguintes informações:

- a) As características do produto (basicamente densidade e viscosidade)

- b) A temperatura do produto durante o processo.

- c) A receita utilizada (quantidade de auxiliar na pré camada e dosado).

- d) O tempo de circulação para a formação da pré capa.

- e) O tempo de recirculação do produto antes de sua liberação como filtrado.

- f) A área de filtração do filtro de teste utilizado.

- g) A pressão durante a operação de teste.

- h) Densidade da torta úmida.

- i) Densidade da torta depois de seca.

- j) A potência da bomba usada no teste.

Deve-se, ainda, colher o volume de filtrado em função do tempo de filtração. Quanto maior o número de dados, mais preciso será o equacionamento do processo de filtração. A extrapolação permite determinar a área de filtração adequada para a vazão de produto que se pretende filtrar na escala industrial; a distância entre placas para abrigar a torta que irá se formar; o tempo de filtração; a quantidade de torta; a potência requerida pela bomba, entre outros parâmetros.